致力于浓缩干固系统与污泥干化系统研发智造

服务:180-0620-3277技术:139-5240-4012

热门关键词: 高浓度污水蒸发器厂家 有机废气处理系统 污泥干化进料装置 电镀污泥烘干设备 污泥低温干化

事发地位于兰州新区秦川精细化工园区内。爆炸发生在一农药中间体生产公司的污泥干燥车间,面积约600平方米。该车间内有高温高压蒸汽,无易燃可燃物,建筑结构为钢结构。爆炸发生后无烟、无明火、无有毒气体,未引发次生灾害。

该工作人员表示,事故原因仍在调查。初步分析,或由于蒸汽导致密闭的污泥干燥间内温度较高、压力过大,进而引发爆炸。该推论有待现场专家进一步调查确认。

目前,省政府已成立调查组,对事故开展调查强调严防发生次生事故,抓紧核清失联人员数量,全力救治伤员;要对该起事故进行提级调查处理,彻查事故原因,依法严格追究责任;要深刻反思,总结教训,严格落实化工产业转移项目准入条件和管理制度,加大化工人才引进培养力度,严格把关,坚决守住安全底线,做到高水平安全服务高质量发展。

污泥干化为什么会爆炸?

在污泥热干化过程中,存在着严重的自燃与粉尘爆炸的危险。污泥在全干状态下(含固率大于80%)一般呈微细颗粒状,粒径较小,同时由于污泥之间、污泥与干燥器之间、污泥与介质之间的摩擦、碰撞,使得干化环境中可能产生大量粒径低于150μm的粉尘。这种高有机质含量的粉尘,在一定的氧气、温度和点燃能量条件下可能发生燃烧和爆炸,即所谓的粉尘爆炸。

污泥干化事故风险特性

污泥干化工艺中粉尘爆炸特性主要包括粉尘浓度、含氧量、点燃能量3个参数。只有三个条件同时具备时,才会发生爆炸事故。

1、粉尘浓度

发生粉尘爆炸必须达到一定的浓度,该浓度被称为该有机质的“粉尘爆炸浓度下限”。粉尘细度没有统一的规定,考虑其危险性,一般以150μm以下的粉尘颗粒作为判断标准。

粉尘的细度是不均一的,污泥干化产品粒度分布变化范围极广。根据有关粉体的研究,在粗粉(>150μm)中掺入5%~10%的细粉,就足以使有机粉尘混合物成为可爆炸的混合物,且爆炸组分可出现最大的爆炸压力。混合比大大影响爆炸强度,只有当可燃粉尘的粒度均大于400μm时,即使有强点燃源也不能使粉尘发生爆炸。一般认为有机质粉尘爆炸浓度下限在20~60g/m³,市政污泥的取值大约在40~60g/m³。

2、含氧量

氧气作为助燃气体,是形成危险状况的基本要素之一。绝大多数干化工艺因为用空气作为干燥介质,而惰性气体又存在一定的窒息风险,因此该因素一般无法得到有效控制。

3、 点燃能量

污泥干化过程中产生的粉尘发生爆炸需一定的点燃能量。摩擦、静电、炽热颗粒物、机械碰撞等产生的火花均可成为点燃能量的提供点。

干燥温度的高低与点燃能量没有直接的联系。点燃能量是指粉尘环境下瞬间给出的能量,它与粉尘粒径的大小关系密切;而点燃温度是指在粉尘云环境下无点燃源时所需温度或厚度为5mm的粉尘层在一个静态金属热表面上导致燃烧的温度。点燃能量可在20℃的环境中由金属摩擦产生,而污泥的粉尘云点燃温度高达360~550℃,粉尘层的点燃温度约为160~375℃。

较低的能量就可以满足污泥粉尘的点燃,因此只要粉尘浓度和含氧量超标,任何点燃源都可以造成粉尘爆炸的危险。

污泥干化过程预防措施

1、工艺安全性

工艺安全性的核心问题是“干泥返混”。由于污泥本身的物理特性,污泥在干燥的过程中易产生粘结,从而影响产品干燥的质量和干燥器的效率。为此,部分污泥干化工艺采用“干泥返混”的办法,即通过将部分已干燥的污泥与未经干化的污泥进行混合,以降低污泥的黏性,提高污泥颗粒间的透气性,提高干燥效率。

污泥返混在反复冷却加温过程中损失了大量的能量,而且产生安全性问题:

(1)返混过程中的污泥颗粒有的可能循环了一次,有的可能循环了数次,污泥干化至含固率90%以上时,具有短时间难以复水的特点,因此,当干燥污泥返混时,遇到高温,会造成部分干燥污泥颗粒过热,导致粉尘产生。

(2)干燥污泥含固率达到90%,造粒过程难以保证产品的密实,在返混过程中将出现吸湿反应,产生大量的粉尘,粉尘与污泥颗粒的混合,将导致更高的氧化速率,增大了粉尘爆炸的危险性。因此,在实际工程中应尽量降低污泥的返混量。

2、设备可靠性、稳定性

现在的污泥干化技术都非常重视设备的安全性,并针对性的采取措施保证设备可靠、稳定的运行。

(1) 干燥过程,控制颗粒的粒度,减少粉尘的产生,或者在干化过程中具备粉尘捕捉收集的功能。

(2) 在颗粒温度的控制方面,尽量降低干化温度,最好控制在100度以内。

(3) 尽可能减少颗粒之间的摩擦,降低静电的产生,防止静电放电产生电火花。

3、产品安全性

干化后污泥产生自燃的事故原因在于氧化。污泥在氧化过程中产生放热反应,如果热量不能及时散发掉,将使污泥的堆积温度升高,反过来又加速污泥的氧化,放出更多的可燃物质及热量,造成污泥的自燃。从氧化到自燃有一个过程,因此,避免堆积的死角和过长的储存期是避免干化污泥自燃的有效途径。对污泥进行造粒,造粒后污泥具有较高的密度和硬度,且可供氧化面积减小,造成污泥自燃的几率降低。

为防止干污泥自燃,设备须对干燥后污泥进行冷却,保证干污泥颗粒的温度在40℃以下。

畅庆污泥低温干化技术安全性分析:

畅庆环保科技有限公司,从干燥工艺的安全性,到设备的可靠性,再到产品的安全性,充分考虑了安全保证的各项要素,从而从根源上防止了事故发生可能。下表是畅庆低温干化工艺的保障措施以及其他不同干化技术的安全性对比:

不同干化技术安全性对比表

|

工艺形式 对比项目 |

畅庆低温干化 |

圆盘干燥机 |

倾斜浆叶干燥机 |

二段式污泥干化 |

流化床干燥机 |

|

工作机理 |

利用切条装置将污泥进行切条后均匀铺在网带上,通过热风带走污泥中的水分,水分进入热泵进行除湿,内循环。 |

通过转盘上耙齿的搅拌,污泥形成松散的颗粒物。 |

通过桨叶的搅拌,污泥形成松散的颗粒物。 |

一级处理包括薄层蒸发器和切碎机,生成污泥串(40-50%干度); 二级处理包括带式干燥机和封闭的热空气回路,成品污泥颗粒的干度65-90%。 |

湿污泥和干颗粒完全混合使固体含量提高到60%并消除湿污泥的粘连性,进入流化床干燥机干化。 |

|

系统配置 |

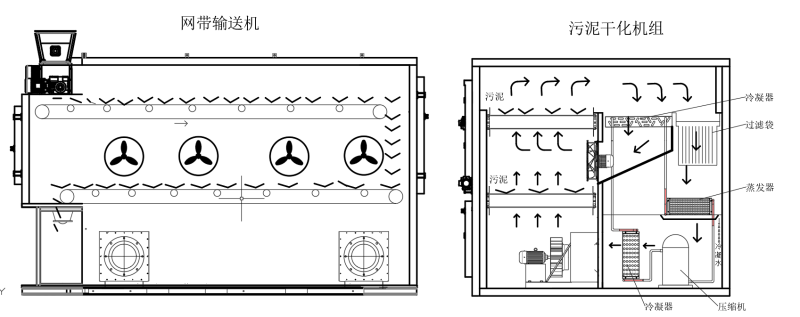

切条机、网带输送机、除湿热泵。 |

污泥混合器(返混)、干燥机、除尘器、引风机等。 |

干燥机、洗涤塔、冷却器、循环风机、循环水泵等。 |

薄层蒸发器、切碎机、带式干燥机,再加热器等 |

污泥混合器(返混),流化床干燥机,主风机、旋风除尘、冷凝器等。 |

|

干燥温度 |

60-70℃ |

120-180℃ |

120-180℃ |

120-180℃ |

导热油250℃ |

|

是否反料混合 |

否 |

反料混合效果好 |

反料混合效果好 |

否 |

反料混合效果好 |

|

干化污泥状态 |

静止,没有静电 |

运动,有静电风险 |

运动,有静电风险 |

运动,有静电风险 |

运动,有静电风险 |

|

废气中粉尘含量 |

低 |

一般 |

一般 |

低 |

高 |

|

成品特征 |

条状,长度约40-50mm, |

0.5-5mm,无规则小颗粒 |

0.5-5mm,无规则小颗粒 |

条状,2-8mm |

<5mm 粉粒状物料 |

|

出料温度 |

40℃以下 |

60-100℃ |

60-100℃ |

60-100℃ |

60-100℃ |

|

安全性 |

1、 低温运行 2、 大颗粒无粉尘 3、 静态干燥,无摩擦静电隐患。 4、 出料温度低 5、 不需要返混 |

气体中有大量粉尘,在氧含量适宜的情况下,易使干燥机内部产生爆燃的可能。 |

气体中有大量粉尘,在氧含量适宜的情况下,易使干燥机内部产生爆燃的可能。 |

气体中有大量粉尘,在氧含量适宜的情况下,易使干燥机内部产生爆燃的可能。 |

气体中有大量粉尘,在氧含量适宜的情况下,易使干燥机内部产生爆燃的可能。 |

污泥低温干化工艺:

污泥低温干化采用低温冷凝除湿技术,65%~83%左右的污泥通过螺旋输送装置运送到干化机顶部,再经过切条机,根据泥饼的特性切条造粒,再落到网带传送流水线,热风从流水线的底部输入(送风温度75度),直接对污泥进行干化,带有污泥蒸发水分的热风从顶部循环回(回风温度55度),通过冷凝除湿的方式把水气收集排出,这个时候水分饱和度较低的热风再经过加热装置加热到75度,送回到流水线底部不断循环,从而达到污泥干化的目的。网带流水线采用变频无极调速,污泥的含水率10%~60%可调。

除湿干化是回收排风中水蒸汽潜热和空气显热,除湿干化过程没有任何废热排放,传统污泥热干化系统供热量90%转化成排风热损失(水蒸汽潜热及热空气显热);

除湿热泵烘干与传统热风干燥的区别在于空气循环方式不同,干燥室空气降湿的方式也不同。除湿热泵烘干时空气在干燥室与除湿干燥机间进行闭式循环(不排放任何废热);传统热风干燥是利用热源对空气进行加热同是将吸湿后空气排放的开式系统(排放废热),能源利用率高(20%-50%)。

畅庆环保科技有限公司作为专业的工业冷却、环保设备研发生产企业,在研发设备的过程中,将节能和环保与实际相结合,执行国家环保政策,推出“低温污泥干化设备”,为生产型企业所产出污泥进行脱水、减重处理,设备具有节能环保等优点,也可根据客户需求定制产品,广泛应用于市政、制药、化工、电镀、食品、电子、汽车、制罐、印染等行业。在响应国家环保号召的同时降低污泥处理成本,实现了污泥的稳定化,无害化及减量化处理。

本文标签: 污泥除湿干化机 污泥干化出料装置 高浓污水蒸发器 工业有机废气处理设备 热泵烘干机厂家